Firbimatic Spa wurde bereits 1971 von Gino Biagi, einem jungen Unternehmer mit einer großen industriellen Vision, gegründet. Heute, 50 Jahre nach der Gründung, nimmt Firbimatic eine absolute Spitzenposition in der internationalen Arena der Hersteller von Lösemittel- und Wasser-basierten Metallreinigungsgeräten und Reinigungsmitteln ein.

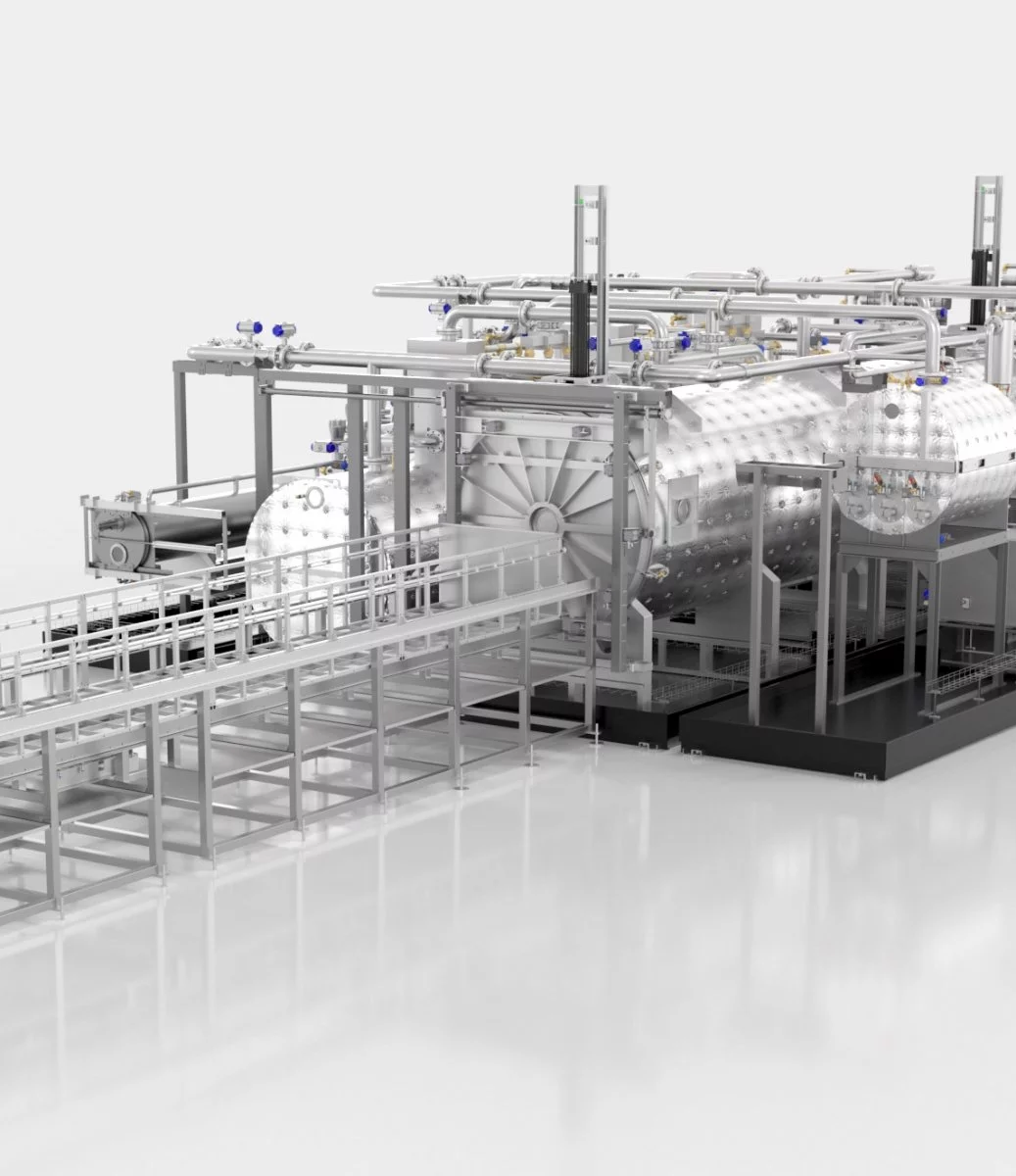

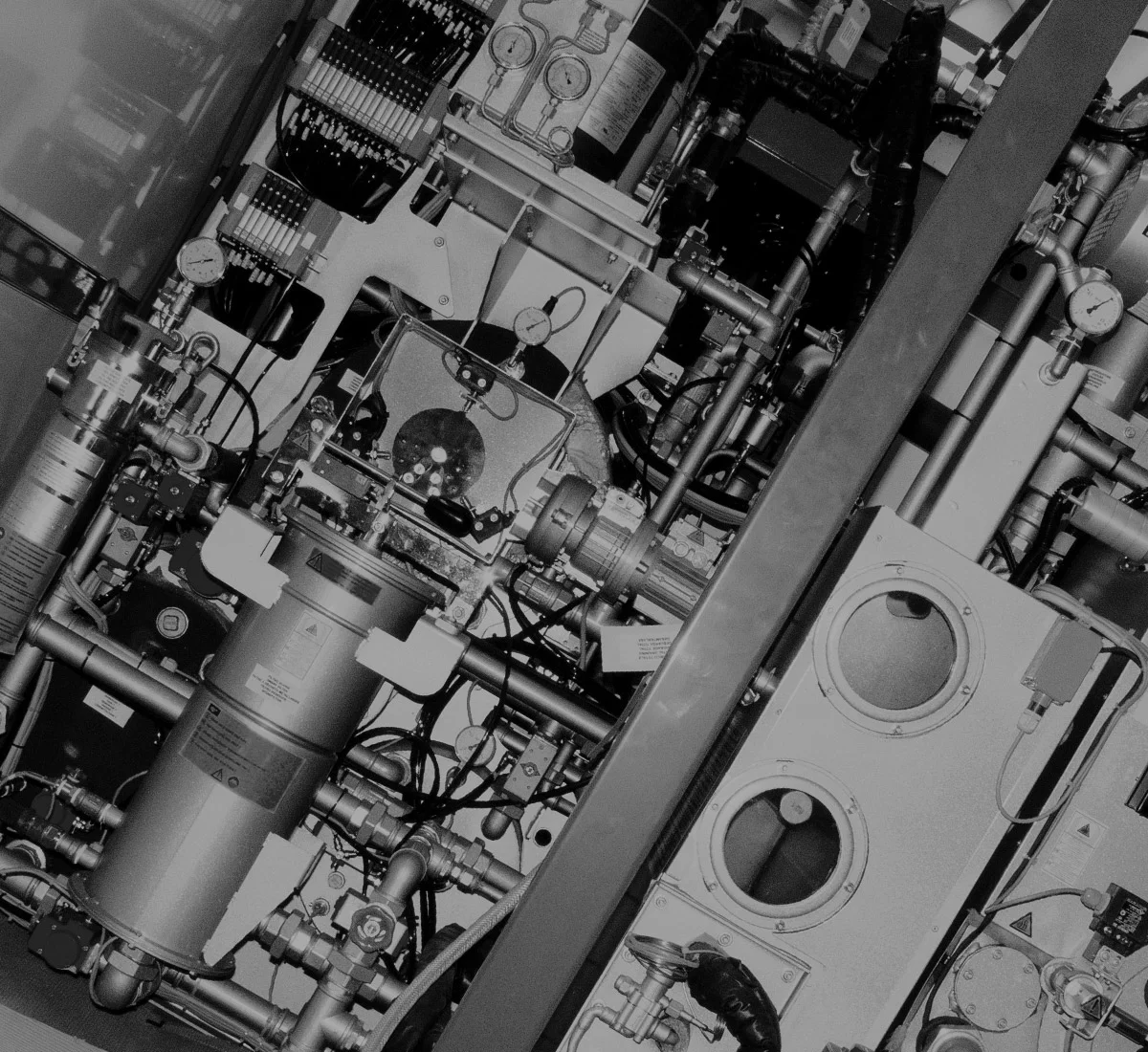

Metallentfettungsmaschinen von Firbimatic werden von Unternehmen der Fertigungsindustrie, Automobilindustrie, Luft- und Raumfahrtindustrie, Medizintechnik und Feinmechanik eingesetzt, um alle organischen und anorganischen Verunreinigungen von ihren Komponenten zu entfernen.

Um ein hochqualitatives industrielles Produkt auf den Markt zu bringen, ist es notwendig, dass sich jeder Schritt in der industriellen Verarbeitungskette durch einen perfekten Reinheitsgrad auszeichnet. Aus diesem Grund bietet Firbimatic eine breite Palette von Waschanlagen an, um den Anforderungen des sich ständig verändernden Marktes gerecht zu werden.

.

We and selected third parties use cookies or similar technologies for technical purposes and, with your consent,

also for other purposes as specified in the .

If you close this banner with a tick or click on "Decline", only technical cookies will be used. If you want to select the

cookies to be installed, click on 'Customise'. If you prefer, you can consent to the use of all cookies, including

cookies other than technical cookies, by clicking on "Accept all". You can change your choice at any time.