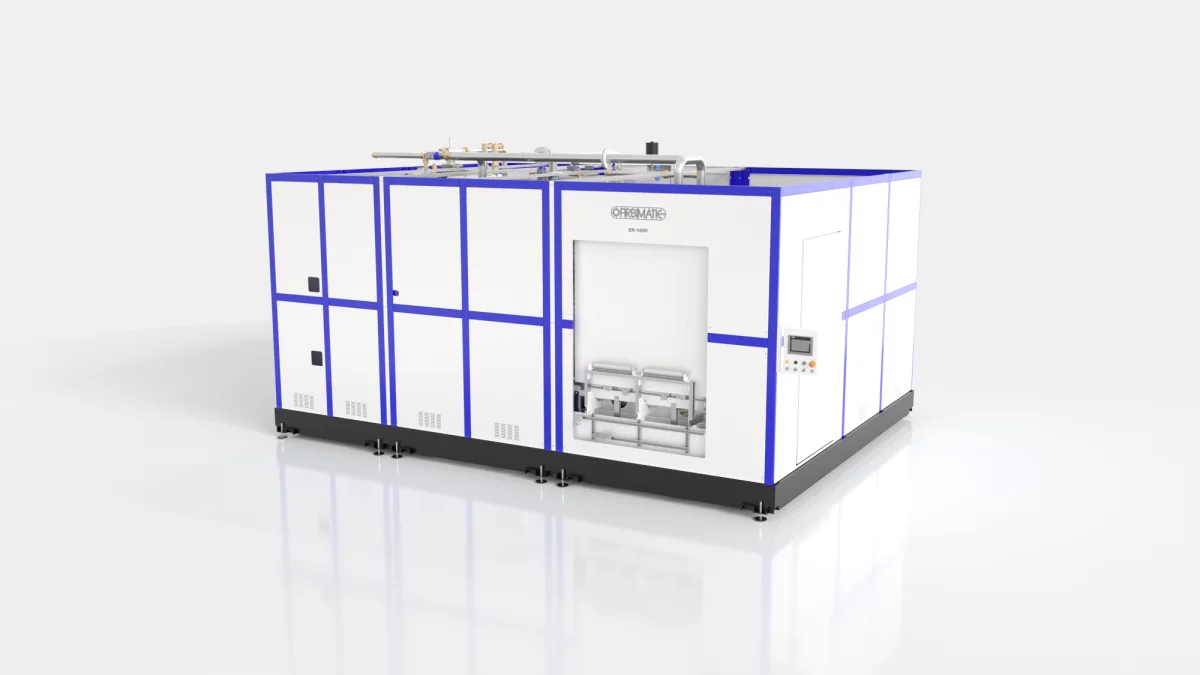

Dall’esperienza Firbimatic di oltre 50 anni di attività industriale e grazie alla specializzazione in molteplici settori del lavaggio di pezzi meccanici di precisione e di componenti speciali ad alta tecnologia, i nostri impianti di lavaggio a solvente a circuito ermetico sono in grado di eseguire il trattamento di lavaggio, sgrassaggio e asciugatura completamente sotto vuoto.

Gli impianti a solvente per metalli sono predisposti per utilizzare, in assoluta sicurezza diverse tipologie di solventi.

Il preventivo degasaggio del solvente di lavaggio, che avviene prima dell’avvio del lavaggio vero e proprio, oltre a garantire la totale sicurezza del processo, assicura la completa assenza di bolle d’aria nel liquido, favorendo quindi la penetrazione e l’omogeneità del bagno di immersione.

Attraverso un processo di lavaggio articolato in più fasi, i nostri impianti di lavaggio possono essere adattati in modo ottimale alle diverse esigenze di pulizia di ciascun componente specifico. Una sequenza di ciclo tipico è la seguente:

Le fasi di lavaggio possono essere variate, parametrizzate in modo flessibile e salvate nei programmi del PLC Siemens installato in ogni lavatrice.

Alla fine di ogni ciclo, il nostro impianto di lavaggio passa alla fase di asciugatura, dove si raggiungono valori di vuoto inferiori a 1-3 mBar; da questo passaggio i pezzi escono completamente deodorati e senza alcun residuo di solvente che possa contaminare l’ambiente di lavoro con esalazioni indesiderate.

Le particelle solide dello sporco, come le polveri, i trucioli e i Sali inorganici, sono efficacemente rimossi dall’azione meccanica del pre-lavaggio e del lavaggio, combinate al movimento selezionato del cesto (rotazione, oscillazione oppure solo cesto statico).

li eventuali strati di olio bruciato e di ulteriori contaminati solidi depositati sul componente (es: ossidi e paste di lappatura e lucidatura) necessitano invece dell’azione degli ultrasuoni, che si possono installare su richiesta nella maggioranza degli impianti a circuito chiuso.

Il processo di distillazione, cuore del funzionamento a circuito chiuso degli impianti di lavaggio a solvente, si compone di due fasi distinte, permettendo una separazione totale tra solvente e oli, e distinguendosi per una presenza trascurabile di solvente nei residui di distillazione.

Nel nostro processo la Distillazione continua del solvente, fase principale di distillazione, è alternata alla fase di Boil-down dell’olio contaminante.

Il Boil-down ha lo scopo di ridurre fino a valori molto inferiori all’1 % il contenuto di solvente residuo nelle morchie, le quali saranno espulse automaticamente in una fase temporizzata (con controllo di temperatura).

L’operatore non viene MAI in contatto con il solvente in quanto tutte le operazioni di gestione di carico-scarico, di drenaggio e di pulizia dei filtri avvengono automaticamente.

Gli impianti di lavaggio a solvente presentano un consumo trascurabile di pochi litri l’anno, è necessario tuttavia rispettare le condizioni di utilizzo che seguono:

I nostri studi tecnici di progettazione sapranno presentare a ciascun cliente la proposta personalizzata più adatta per le proprie esigenze, valuteremo opportunamente le problematiche di lavaggio specifiche e presenteremo la configurazione dell’impianto a solvente più indicata per garantire il miglior risultato di pulizia.

Vuoi maggiori informazioni su questo prodotto/servizio?

Compila il modulo senza impegno

+39 051 6814604 (Fax)

FIRBIMATIC s.p.a a S.U. • Codice Fiscale e Partita Iva 01892941202 • R.E.A. Bo n. 396747 • Iscrizione al Registro Imprese di Bologna n. 01892941202 • Capitale sociale 3.650.400,00 Euro i.v. • Privacy • Sitemap • Questo sito è protetto da Google reCAPTCHA v3, Privacy Policy e Terms of Service di Google.

Noi e terze parti selezionate (come ad esempio Google, Facebook, LinkedIn, ecc.) utilizziamo cookie

o tecnologie simili per finalità tecniche e, con il tuo consenso, anche per altre finalità come ad

esempio per mostrati annunci personalizzati e non personalizzati più utili per te, come specificato

nella .

Chiudendo

questo banner con la crocetta o cliccando su "Rifiuta", verranno utilizzati solamente cookie tecnici.

Se vuoi selezionare i cookie da installare, clicca su "Personalizza". Se preferisci, puoi acconsentire

all'utilizzo di tutti i cookie, anche diversi da quelli tecnici, cliccando su "Accetta tutti". In qualsiasi

momento potrai modificare la scelta effettuata.